7 Fakten zur CNC-Bearbeitung: Fräsen, Drehen & Bohren

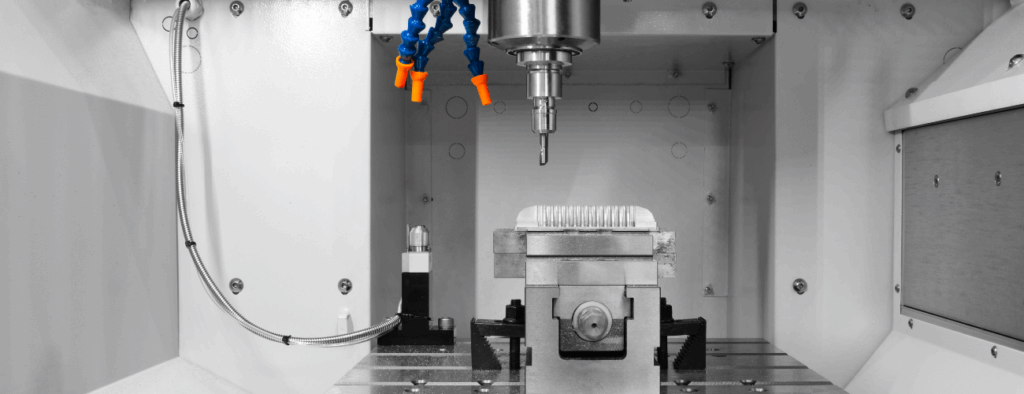

Die CNC-Bearbeitung ist heute aus der modernen Industrieproduktion nicht mehr wegzudenken. Ob in der Luftfahrt, Automobilbranche oder im Maschinenbau – die präzisen und automatisierten Verfahren ermöglichen hochwertige Werkstücke in kürzester Zeit. In diesem Artikel erfahren Sie alles Wichtige über die verschiedenen CNC-Verfahren, darunter CNC-Fräsen, CNC-Drehen und CNC-Bohren, ihre Funktionsweisen, Einsatzbereiche und Vorteile.

Was ist CNC-Bearbeitung?

Definition und Funktionsweise

CNC-Bearbeitung (Computerized Numerical Control) bezeichnet die computergesteuerte Fertigung von Werkstücken. Anders als bei manueller Bearbeitung werden alle Maschinenbewegungen durch digitale Programme gesteuert, sodass präzise und wiederholbare Ergebnisse erzielt werden können. Komplexe Geometrien, die von Hand nur schwer oder gar nicht realisierbar wären, lassen sich effizient umsetzen.

Die Automatisierung über CNC-Maschinen ermöglicht zudem eine gleichbleibende Qualität bei Serienproduktionen. Moderne Maschinen verfügen über Sensoren und Rückmeldesysteme, die den Bearbeitungsprozess überwachen und in Echtzeit Korrekturen vornehmen. Dies minimiert Fehler und erhöht die Effizienz in der Fertigung.

Typische Einsatzbereiche

Die CNC-Bearbeitung findet in zahlreichen Industriezweigen Anwendung, da sie flexible und präzise Lösungen bietet. Besonders in Branchen, in denen Maßhaltigkeit und Wiederholbarkeit entscheidend sind, spielt sie eine zentrale Rolle.

Typische Einsatzbereiche:

Automobilindustrie: Fertigung von Motor- und Getriebeteilen, Chassis-Komponenten

Luftfahrttechnik: Präzisionsbauteile für Triebwerke und Flugzeugstrukturen

Maschinenbau: Produktionsanlagen, Werkzeugkomponenten, Vorrichtungen

Medizintechnik: Chirurgische Instrumente, Implantate, Prototypen

Werkzeugbau: Formen, Stempel und Präzisionswerkzeuge

In diesen Branchen ermöglicht CNC-Bearbeitung nicht nur eine hohe Präzision, sondern auch eine schnellere Produktion und bessere Wirtschaftlichkeit. Besonders bei der Herstellung von Prototypen oder Kleinserien profitieren Hersteller von der Flexibilität und Wiederholbarkeit der Verfahren.

Vorteile und Gründe, warum Sie CNC-Bearbeitung nutzen sollten

Die Vorteile der CNC-Bearbeitung sind vielseitig und betreffen sowohl Qualität als auch Effizienz. Unternehmen profitieren von präzisen Werkstücken, reduzierten Fehlerquoten und gleichbleibender Qualität, selbst bei Serienfertigungen.

Vorteile im Überblick:

| Vorteil | Beschreibung |

|---|---|

| Hohe Präzision | Werkstücke werden exakt gefertigt |

| Wiederholbarkeit | Serienfertigung ohne Qualitätsverlust |

| Flexibilität | Verschiedene Materialien bearbeitbar |

| Effizienz | Kürzere Produktionszeiten |

| Fehlerreduktion | Minimierung manueller Fehler |

Durch die Kombination dieser Vorteile können Unternehmen nicht nur Kosten sparen, sondern auch ihre Produktionsprozesse optimieren und wettbewerbsfähig bleiben.

CNC-Fräsen – Präzisionsbearbeitung im Detail

Definition und Funktionsweise

Beim CNC-Fräsen wird ein rotierendes Schneidwerkzeug verwendet, um Material präzise vom Werkstück abzutragen. Alle Bewegungen der Maschine werden durch computergesteuerte Programme genau definiert, wodurch hochpräzise Konturen und Oberflächenbearbeitungen möglich sind. Komplexe Formen, wie Taschen, Vertiefungen oder filigrane Konturen, können mit hoher Wiederholgenauigkeit hergestellt werden.

Moderne Fräsmaschinen sind mit Sensoren ausgestattet, die den Prozess überwachen und in Echtzeit Anpassungen vornehmen. Dies sorgt für eine gleichbleibende Qualität und reduziert den Ausschuss. CNC-Fräsen eignet sich sowohl für Einzelanfertigungen als auch für Serienproduktionen und kann unterschiedliche Materialien wie Metall, Kunststoff oder Holz bearbeiten.

Typische Einsatzbereiche

CNC-Fräsen wird in vielen Branchen eingesetzt, insbesondere dort, wo komplexe Geometrien und präzise Oberflächen gefordert sind. Durch die Flexibilität des Verfahrens lassen sich sowohl Prototypen als auch Serienfertigungen effizient herstellen.

Beispielhafte Branchen und Werkstücke in Tabelle:

| Branche | Typische Werkstücke | Vorteil |

|---|---|---|

| Automobilindustrie | Motorteile, Getriebekomponenten | Hohe Präzision |

| Luftfahrttechnik | Strukturbauteile | Komplexe Geometrien |

| Maschinenbau | Werkzeugkomponenten | Wiederholbare Ergebnisse |

| Medizintechnik | Implantate, chirurgische Instrumente | Hohe Maßhaltigkeit |

Die Tabelle zeigt, wie vielfältig CNC-Fräsen eingesetzt wird. In der Automobilindustrie ermöglicht es die Herstellung komplexer Motorteile, während in der Luftfahrttechnik Bauteile mit extremen Toleranzen gefertigt werden können. Auch im Maschinenbau und der Medizintechnik bietet CNC-Fräsen die notwendige Präzision und Effizienz.

Vorteile und Gründe, warum Sie CNC-Fräsen wählen sollten

Die Vorteile von CNC-Fräsen liegen in der hohen Präzision, der Flexibilität bei der Materialbearbeitung und der Effizienz der Fertigung. Komplexe Bauteile lassen sich wiederholbar und in kurzer Zeit produzieren.

Vorteile im Überblick:

Hohe Präzision: Exakte Fertigung auch bei komplexen Geometrien

Wiederholbarkeit: Identische Ergebnisse bei Serienproduktion

Flexibilität: Verschiedene Materialien und Formen bearbeitbar

Effizienz: Kürzere Produktionszeiten, weniger Ausschuss

Komplexe Konturen: Umsetzung schwieriger Designs problemlos möglich

Diese Vorteile machen CNC-Fräsen zu einer der zentralen Technologien in modernen Fertigungsprozessen. Unternehmen profitieren von kürzeren Entwicklungszeiten, besserer Produktqualität und wirtschaftlicher Serienproduktion.

CNC-Drehen – Merkmale und Unterschiede

Definition und Funktionsweise

Beim CNC-Drehen rotiert das Werkstück auf einer Spindel, während ein Schneidwerkzeug das Material bearbeitet. Dieses Verfahren ermöglicht die präzise Herstellung von zylindrischen, konischen oder runden Bauteilen. Die computergesteuerte Steuerung sorgt dafür, dass jede Bewegung exakt ausgeführt wird, wodurch Wiederholgenauigkeit und hohe Präzision gewährleistet sind.

CNC-Drehen eignet sich für die Bearbeitung verschiedenster Materialien, von Metallen über Kunststoffe bis hin zu Leichtlegierungen. Moderne Maschinen verfügen über automatische Werkzeugwechsler und Sensoren, die den Prozess überwachen, wodurch Fehler minimiert und die Effizienz gesteigert wird.

Typische Einsatzbereiche

CNC-Drehen findet vor allem in Industrien Anwendung, in denen runde Bauteile benötigt werden.

Typische Einsatzbereiche (Madde listesi + Paragraf):

Wellen: Antriebswellen, Motorwellen

Achsen: Getriebeachsen, Lagerachsen

Rohre: Präzise Rohrverbindungen

Getriebeteile: Zahnräder, Kupplungen

Schrauben und Stifte: Standardisierte und kundenspezifische Bauteile

Diese Komponenten werden in der Automobilindustrie, im Maschinenbau sowie in der Medizintechnik eingesetzt. Durch CNC-Drehen lassen sich runde Bauteile mit gleichbleibender Maßhaltigkeit und hoher Qualität herstellen. Auch bei Serienproduktionen sorgt das Verfahren für Effizienz und Wiederholbarkeit.

Vorteile und Gründe, warum Sie CNC-Drehen wählen sollten

Die Vorteile von CNC-Drehen liegen in der hohen Genauigkeit und Effizienz bei der Herstellung zylindrischer Bauteile. Selbst komplexe Formen lassen sich reproduzierbar fertigen, was insbesondere bei Serienproduktionen entscheidend ist.

Darüber hinaus reduziert CNC-Drehen Materialverschwendung und Produktionsfehler. Unternehmen profitieren von kürzeren Fertigungszeiten, niedrigeren Kosten und der Möglichkeit, unterschiedlichste Werkstoffe präzise zu bearbeiten. Das Verfahren ist daher ideal für Anwendungen, bei denen Maßhaltigkeit, Geschwindigkeit und Qualität entscheidend sind.

Wenn Sie diesen Blogartikel bis hierhin gelesen haben, haben wir ein besonderes Angebot für Sie: Die ersten Kunden, die uns bezüglich unserer CNC-Bearbeitung kontaktieren, erhalten einen exklusiven Rabatt von 10 %! Nutzen Sie diese Gelegenheit, um Ihre Projekte effizient und präzise umzusetzen. Rufen Sie jetzt an oder besuchen Sie unsere CNC-Bearbeitung-Seite, um mehr zu erfahren und von diesem Angebot zu profitieren.

+90 533 242 25 73

CNC-Bohren – Effizienz und Einsatzgebiete

Definition und Funktionsweise

CNC-Bohren ist ein Verfahren, bei dem Löcher in Werkstücke exakt und reproduzierbar erzeugt werden. Das Werkstück rotiert oder das Bohrwerkzeug bewegt sich entlang der programmierten Achsen, wodurch die Position, Tiefe und der Durchmesser der Bohrungen genau eingehalten werden. Die computergesteuerte Steuerung sorgt für höchste Präzision und minimiert Abweichungen.

Moderne CNC-Bohrmaschinen verfügen über automatische Werkzeugwechsler, Vorschubkontrollen und Sensoren, die den Bearbeitungsprozess überwachen. Dadurch lassen sich sowohl Einzelstücke als auch Serienproduktionen effizient und fehlerfrei fertigen. CNC-Bohren ist besonders geeignet für Metall, Kunststoffe und Leichtbaumaterialien.

Typische Einsatzbereiche

CNC-Bohren wird in Industrien eingesetzt, in denen präzise und wiederholbare Bohrungen erforderlich sind. Es ist unverzichtbar für die Herstellung von Bauteilen, die exakt positionierte Löcher benötigen.

Typische Einsatzbereiche:

CNC-Bohren findet Anwendung in unterschiedlichsten Bereichen, von Maschinenbau bis Medizintechnik. Die exakte Positionierung der Bohrungen sorgt für eine einwandfreie Montage und Funktionalität der Endprodukte.

Beispiele:

Metallbearbeitung: Präzisionsbohrungen in Stahl- oder Aluminiumteilen

Automobilindustrie: Löcher für Schrauben, Bolzen oder Montagesätze

Medizintechnik: Bohrungen für Implantate und chirurgische Instrumente

Elektrotechnik: Gehäusebohrungen für Komponenten und Leiterplatten

Maschinenbau: Montagebohrungen für Maschinen- und Anlagenteile

Durch CNC-Bohren lassen sich Bohrungen mit hoher Genauigkeit, Wiederholbarkeit und Effizienz fertigen, wodurch Produktionszeiten verkürzt und Ausschuss reduziert werden.

Vorteile und Gründe, warum Sie CNC-Bohren wählen sollten

Die Vorteile von CNC-Bohren liegen in der exakten Umsetzung von Bohrungen, der hohen Wiederholgenauigkeit und der Zeitersparnis bei Serienproduktionen. Auch komplexe Bohrmuster und unterschiedliche Lochgrößen lassen sich problemlos realisieren.

Darüber hinaus verringert CNC-Bohren Materialverschwendung und Produktionsfehler, was die Wirtschaftlichkeit steigert. Unternehmen profitieren von konsistent hoher Qualität, flexibler Fertigung und der Möglichkeit, unterschiedliche Werkstoffe effizient zu bearbeiten. CNC-Bohren ist daher besonders geeignet für Anwendungen, bei denen Präzision, Geschwindigkeit und Wiederholbarkeit entscheidend sind.

CNC-Verfahren im Vergleich – Fräsen, Drehen & Bohren

Wo CNC-Fräsen besser geeignet ist

CNC-Fräsen ist besonders geeignet, wenn komplexe Konturen, Taschen und filigrane Formen bearbeitet werden müssen. Es erlaubt die präzise Fertigung von Bauteilen mit variierenden Oberflächenstrukturen und unterschiedlichen Materialien. Durch die computergesteuerte Steuerung können selbst komplexe Werkstücke mit hoher Wiederholgenauigkeit produziert werden.

Das Verfahren wird bevorzugt in Branchen eingesetzt, in denen Maßhaltigkeit und Detailtreue entscheidend sind, wie z. B. Luftfahrttechnik oder Maschinenbau. Auch bei Prototypen und Kleinserien bietet CNC-Fräsen den Vorteil, dass Anpassungen im Programm schnell umgesetzt werden können, ohne die Produktionszeit erheblich zu verlängern.

Wo CNC-Drehen seine Stärken zeigt

CNC-Drehen ist ideal für die Fertigung von zylindrischen Bauteilen wie Wellen, Achsen oder Rohren. Es überzeugt durch schnelle Serienfertigung und gleichbleibende Qualität bei runden Formen. Besonders vorteilhaft ist das Verfahren, wenn viele identische Bauteile benötigt werden, da die Wiederholgenauigkeit extrem hoch ist.

Die Stärke des Drehens liegt auch in der Effizienz: Weniger Materialverschwendung und präzise Bohrungen oder Gewinde lassen sich direkt in einem Arbeitsgang fertigen. Unternehmen profitieren dadurch von verkürzten Produktionszeiten und geringerem Ausschuss.

Wo CNC-Bohren besonders effizient ist

CNC-Bohren zeigt seine Vorteile bei der Herstellung präziser und wiederholbarer Bohrungen. Es ist besonders effizient, wenn mehrere Löcher exakt positioniert werden müssen oder komplexe Bohrmuster umgesetzt werden sollen. Durch computergesteuerte Programme lassen sich Bohrungen unterschiedlicher Größe und Tiefe in einem Arbeitsgang realisieren.

Das Verfahren wird in Industrien eingesetzt, in denen exakte Bohrungen für Montage, Befestigung oder Funktionalität entscheidend sind. Die hohe Wiederholgenauigkeit und Geschwindigkeit von CNC-Bohren ermöglicht es, sowohl Einzelteile als auch Serienproduktionen effizient und fehlerfrei zu fertigen.

1. Was ist der Unterschied zwischen CNC-Fräsen, CNC-Drehen und CNC-Bohren?

CNC-Fräsen, CNC-Drehen und CNC-Bohren sind drei verschiedene Verfahren der CNC-Bearbeitung, die jeweils für unterschiedliche Formen und Anforderungen geeignet sind. Beim Fräsen wird das Material mit einem rotierenden Werkzeug abgetragen, ideal für komplexe Konturen und Oberflächen. Beim Drehen rotiert das Werkstück, während das Werkzeug zylindrische oder konische Formen bearbeitet. CNC-Bohren wiederum erzeugt präzise Löcher, auch bei komplexen Bohrmustern und mehreren Tiefen, was vor allem in der Serienproduktion und für Montagebauteile wichtig ist.

2. Welche Materialien können mit CNC-Bearbeitung bearbeitet werden?

CNC-Maschinen sind sehr vielseitig und können eine große Bandbreite an Materialien bearbeiten. Dazu gehören Metalle wie Stahl, Aluminium oder Messing, verschiedene Kunststoffe wie PE oder POM sowie Holz und Verbundmaterialien. Auch spezielle Legierungen oder leichte Materialien lassen sich mit den passenden Maschinen und Werkzeugen präzise fertigen.

3. Wie hoch ist die Genauigkeit von CNC-Maschinen?

Die Genauigkeit von CNC-Maschinen ist beeindruckend. Moderne Anlagen erreichen Wiederholgenauigkeiten im Bereich weniger Mikrometer. Die tatsächliche Präzision hängt allerdings vom Maschinentyp, dem eingesetzten Werkzeug und der Art der Bearbeitung ab. Dank der computergesteuerten Steuerung lassen sich selbst komplexe Bauteile konstant präzise fertigen.

4. Welche Vorteile bietet CNC-Fräsen für die Serienproduktion?

CNC-Fräsen bietet für die Serienproduktion zahlreiche Vorteile. Durch die hohe Präzision und Wiederholbarkeit können identische Teile in kurzer Zeit hergestellt werden, was Ausschuss reduziert. Außerdem lassen sich Programmänderungen schnell umsetzen, wenn das Design angepasst werden muss. So profitieren Unternehmen sowohl von Zeitersparnis als auch von gleichbleibender Qualität über die gesamte Serie hinweg.

5. Wie kann ich die Kosten für CNC-Bearbeitung reduzieren?

Die Kosten für CNC-Bearbeitung lassen sich auf verschiedene Weise optimieren. Eine effiziente Planung der Fertigungsprozesse, die richtige Materialauswahl und die Nutzung von Serienproduktion anstelle von Einzelstücken tragen erheblich dazu bei, die Gesamtkosten zu senken. Zusätzlich hilft eine durchdachte Programmierung der Maschinen, Ausschuss zu vermeiden und die Bearbeitungszeit zu reduzieren.

6. Wie lange dauert die Fertigung eines Bauteils mit CNC-Drehen?

Die Fertigungsdauer beim CNC-Drehen hängt von der Komplexität des Bauteils, dem verwendeten Material und der Größe ab. Einfache Teile oder Kleinserien können oft in wenigen Minuten bis Stunden produziert werden, während komplexe Präzisionsteile oder größere Serien mehrere Stunden oder sogar Tage in Anspruch nehmen können. Moderne CNC-Maschinen ermöglichen jedoch eine deutlich schnellere und effizientere Bearbeitung als manuelle Verfahren.

7. Welche Sicherheitsmaßnahmen sollten bei CNC-Bearbeitung beachtet werden?

Bei der CNC-Bearbeitung ist Sicherheit besonders wichtig. Bediener sollten stets Schutzbrillen und gegebenenfalls Handschuhe tragen und die Maschinen nur nach entsprechender Schulung bedienen. Zudem ist eine regelmäßige Wartung und Überprüfung der Maschinen unerlässlich, um Unfälle zu vermeiden und die Präzision der Bearbeitung sicherzustellen. Auch die Einhaltung der Betriebsanleitungen und Sicherheitsvorschriften ist entscheidend.